Reaktivität von Partikeln aus Ottomotoren: Zusammenhänge zwischen dem Partikelaufbau, dessen optischen Eigenschaften und motorischen Betriebsparametern

- Ansprechperson:

M.Sc. Fabian Hagen

- Projektgruppe:

Prof. Dr.-Ing. D. Trimis

Reaktivität von Partikeln aus Ottomotoren: Zusammenhänge zwischen dem Partikelaufbau, dessen optischen Eigenschaften und motorischen Betriebsparametern

Im Zuge der europäischen Abgasgesetzgebung sind die Partikelemissionen von Ottomotoren mit Direkteinspritzung (DE) ein neues Kernthema der Motorenentwicklung. In Studien konnte gezeigt werden, dass der massenbezogene Emissionsgrenzwert mit der heutigen Motortechnologie im Regelfall eingehalten werden kann. Dem hingegen stellt die Einhaltung der maximal zulässigen Partikelanzahlkonzentration eine große Herausforderung dar. Der Grund für die, im Vergleich zum klassischen Viertakt-Ottomotor mit Saugrohreinspritzung, stark erhöhten nanoskaligen Partikelemissionen, ist die nicht-vollständige Homogenisierung von Kraftstoff. Resultat sind lokal-unterstöchiometrische Verbrennungszonen, die, auf Grund unvollständiger Verbrennung, eine Partikelbildung begünstigen. Nichtsdestotrotz ist speziell aus Effizienz- und Klimaschutzgründen die Technologie der Benzindirekteinspritzung grundsätzlich zu begrüßen. Dabei gilt es aber die Partikelemissionen so zu reduzieren, dass der europäische Abgasgrenzwert deutlich unterschritten und somit gleichzeitig die menschliche Gesundheit gewahrt wird.

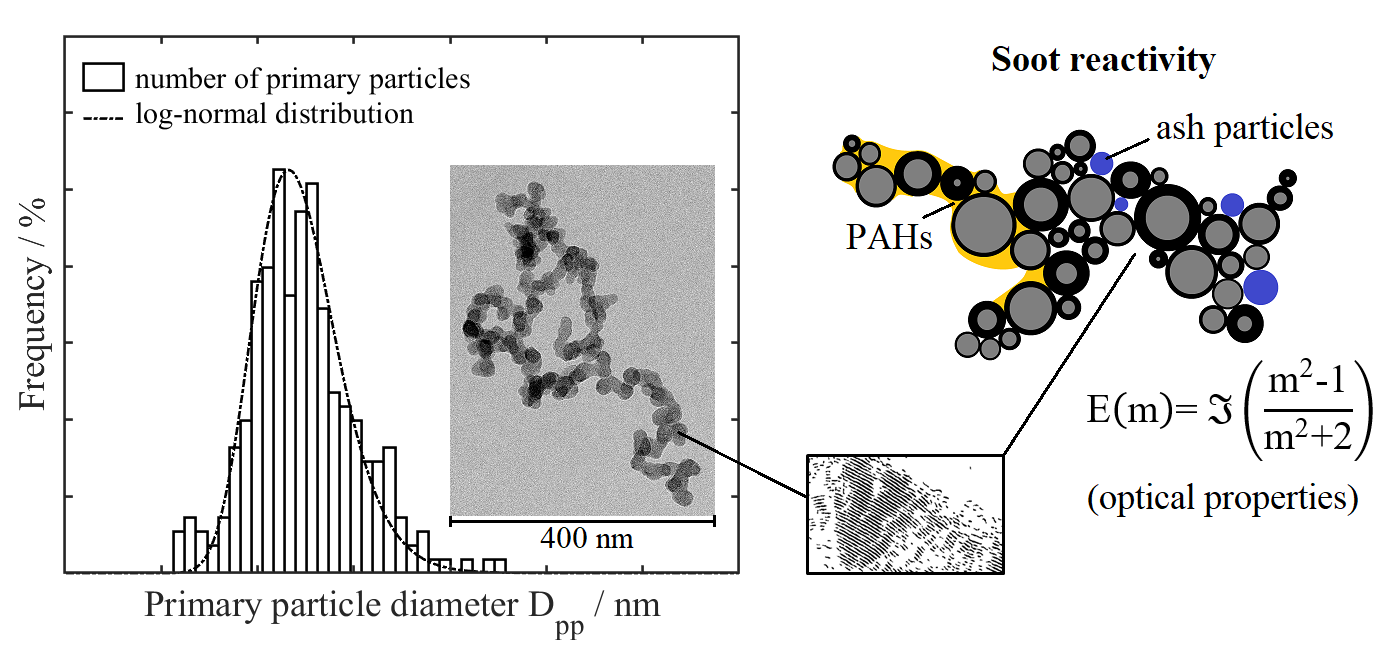

Zur Einhaltung der Grenzwerte müssen die Rußpartikeln deshalb mit oxidativen Reaktanden umgesetzt werden. Dies geschieht sowohl im Zylinder des Motors, als auch im Abgastrakt und schlussendlich auf dem Partikelfilter. In jedem dieser Teilschritte, die auf unterschiedlichsten Zeitskalen und Temperaturniveaus ablaufen, unterliegen die Rußpartikeln einer Oxidationsreaktion. Die Reaktivität von Rußpartikeln, die sich in einem speziellen Betriebspunkt des DE-Ottomotors bilden, sind dabei sowohl auf deren mikro-, als auch auf nanostrukturelle Merkmale zurückzuführen. Dabei gilt es, aus einer Vielzahl von messbaren Partikeleigenschaften diejenigen zu identifizieren, die einen dominierenden Einfluss auf das Reaktivitätsverhalten haben. Anschließend ist es möglich, Partikeleigenschafts-Reaktivitäts-Beziehungen abzuleiten, auf Grundlage derer die Reaktivität der Partikeln über den Motorbetrieb gesteuert werden kann.

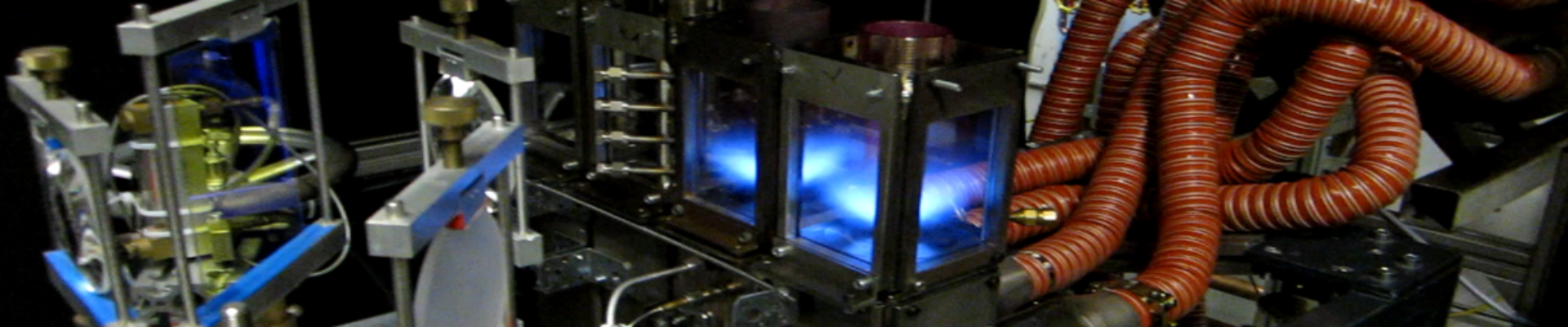

Innerhalb dieses DFG geförderten Forschungsvorhabens werden zur Ermittlung von Partikeleigenschafts-Reaktivitäts-Beziehungen Rußproben an einem DE-Forschungs-Ottomotor bei unterschiedlichen Betriebsbedingungen entnommen. Diese werden hinsichtlich ihrer Reaktivität, Struktur und weiterer Eigenschaften ex-situ analysiert.

Ein weiteres Ziel ist es, die für die Reaktivität der Rußteilchen wesentlichen Eigenschaften in synthetischen Modellrußteilchen nachzubilden, um den Aufwand der Erzeugung von Partikeln durch langwierige und kostenintensive Versuche am Motorprüfstand zu minimieren. In diesem Zusammenhang werden verschiedenste Strategien verfolgt.

Das dritte Ziel des Vorhabens ist es, die reaktivitätsrelevanten mikro- und nanostrukturellen Partikeleigenschaften unter Einsatz laseroptischer Messtechnik in-situ zu detektieren. Die schnelle, berührungslose, optische Erfassung von reaktivitätsrelevanten Partikeleigenschaften bietet die Möglichkeit, die Reaktivität von Partikeln in kleinen Zeitmaßen, ohne Probeentnahme erfassen zu können. Die Reaktivität von Partikeln wird vermutlich durch (a) deren geometrische, mikrostrukturelle Eigenschaften und (b) den nanostrukturellen Aufbau, also die Ordnung, Orientierung und Ausdehnung vorhandener Graphenschichten bestimmt. Zur Detektion dieser Partikelmerkmale werden verschiedenste laseroptische Verfahren kombiniert. Die Validierung der Messtechnik erfolgt dabei unter Einsatz von Modellrußaerosolen.

Zum Erreichen der Ziele ist ein interdisziplinärer Ansatz nötig, der durch drei Institute – Institut für Kolbenmaschinen (IFKM), Engler-Bunte-Institut / Bereich Verbrennungstechnik (EBI-VBT), Institut für Technische Chemie und Polymerchemie (ITCP) – gewährleistet ist.