Numerische Simulation und Modellierung turbulenter, reagierender Strömungen

- Ansprechperson:

Dr.-Ing. Peter Habisreuther

Numerische Simulation und Modellierung turbulenter, reagierender Strömungen

Der Verbrennungsprozess, das heißt der Prozess bei dem chemische Komponenten unter stark exothermen (Wärme freisetzenden) Bedingungen oxidiert werden, wird in der technischen Umsetzung meist zur Energieumwandlung (häufig fälschlicherweise auch als Energieerzeugung bezeichnet), aber auch zur stofflichen Umwandlung (z.B. Schadstoffentsorgung) oder auch einer Kombination der beider Zielsetzungen verwendet.

Neben den erwünschten Zielen spielt die Verbrennung aber auch eine große unerwünschte Rolle im Zusammenhang mit der Freisetzung von Schadstoffen (z.B. Stickstoffoxide, Kohlenmonoxid, Kohlendioxid, Schwefeldioxid, Feinstaub) und der Umwelt belastenden Freisetzung von Wärme. Weiterhin ist aufgrund der Tatsache, dass die nutzbaren, fossilen Brennstoffe begrenzt sind und der wissenschaftlich begründeten Vermutung, dass deren Verbrennungsprodukte (insb. CO2) das Weltklima nachteilig beeinflussen, auch die Untersuchung alternativer, nachwachsender Brennstoffe in den letzten Jahren immer mehr in den Fokus der Forschung gerückt.

Modellsysteme

Forschung auf dem Gebiet der Verbrennungstechnik beginnt bei den physiko-chemischen Grundprozessen:

- konvektiver Transport von Stoff und Energie durch Strömung,

- diffusiver Transport von Stoff und Energie durch die Molekülbewegung und Wärmestrahlung und

- Umwandlung der Einzelkomponenten durch chemische Reaktion.

Ein einfaches Beispiel dafür, welche Auswirkung die Intensität dieser Einzelprozesse auf das Gesamtphänomen "Flamme" hat ist die sog. laminare Vormischflamme. Da die Komponenten Brennstoff und Luft bereits im vorhinein gemischt sind wirken hier in erster Linie Transportvorgänge für die Energie:

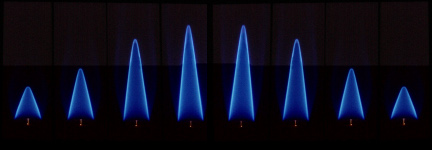

Laminare Methan-Luft Flammen unterschiedlicher Stöchiometrie; Stromlinien einer solchen Konfiguration (schematisch)

In dem Bild sind laminare Methan-Luft Flammen dargestellt die mit unterschiedlichem Verhältnis von Brennstoff (Methan) zur eingemischten Luft brennen. Dabei kann eine deutliche Änderung der Länge festgestellt werden, obwohl die zugeführte Menge an vorgemischtem Medium konstant bleibt. Dies ist gleichbedeutend damit, dass der Umsetzungsprozess mit jeweils verschiedener Geschwindigkeit abläuft.

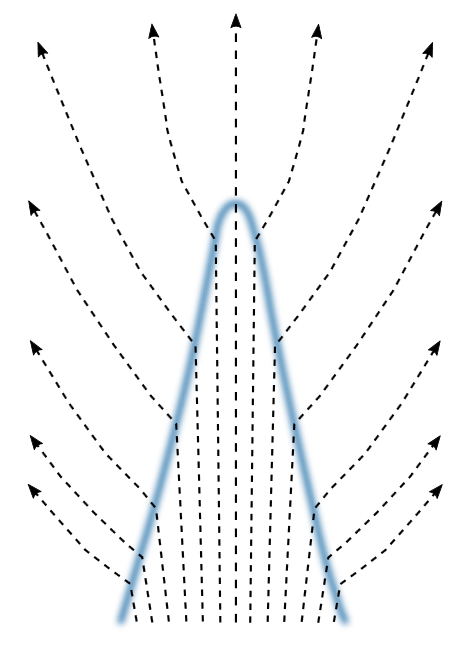

Neben den oben gezeigten Flammen, die sich oberhalb einer Düse ausbilden und dort stabil brennen, sind auch andere Konfigurationen bekannt, bei denen eine stationäre, d. h. an einem Ort stabile Betriebsweise möglich ist, wie zum Beispiel die unten skizzierten laminaren Gegenstromvormischflammen:

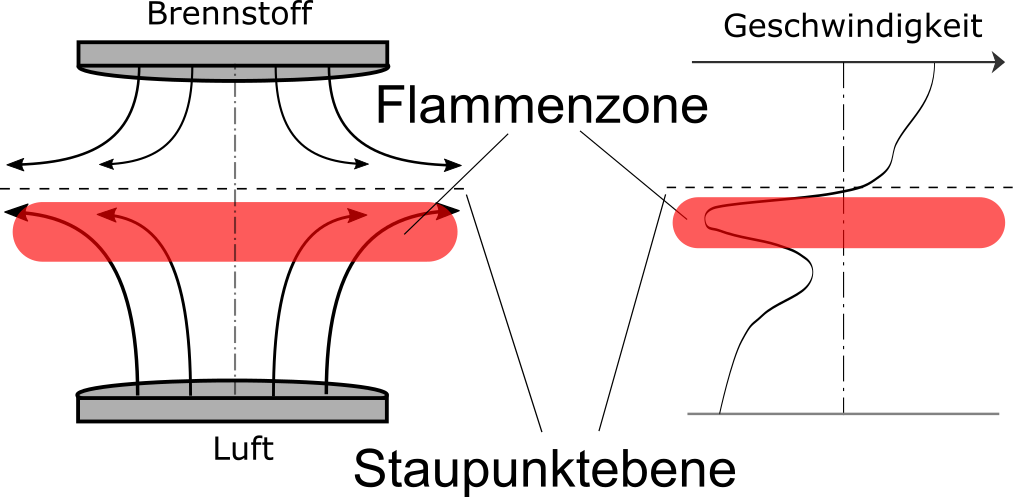

Schematische Darstellung laminarer, vorgemischter Gegenstromflammen

Hier werden zwei vorgemischte Brennstoff/Luft-Strahlen gegeneinander gerichtet (im Bild: von oben und unten), so dass ein Strömungsfeld entsteht, das einen Staupunkt (keine Geschwindigkeit) auf der Achse ausbildet und bei dem nur ein radiales Abströmen des Fluids möglich ist (im Bild ist das die horizontale Richtung). Werden die vorgemischten Gase auf beiden Seiten gezündet, bilden sich symmetrisch zwei Flammen in einem stark divergierenden Strömungsfeld aus. Diese Strömungsdivergenz begründet auch das Interesse an dieser Konfiguration: Es ist hier möglich gezielt eine solche Strömungsdivergenz bzw. die Streckungsrate der Strömung durch den zugeführten Volumenstrom zu beeinflussen und das Verhalten der Flamme unter dieser Streckung zu untersuchen. Dies ist insbesondere in Zusammenhang mit der Beschreibung von Flammen in turbulenten Strömungen von Bedeutung, da dort immer hohe Streckungsraten zu erwarten sind.

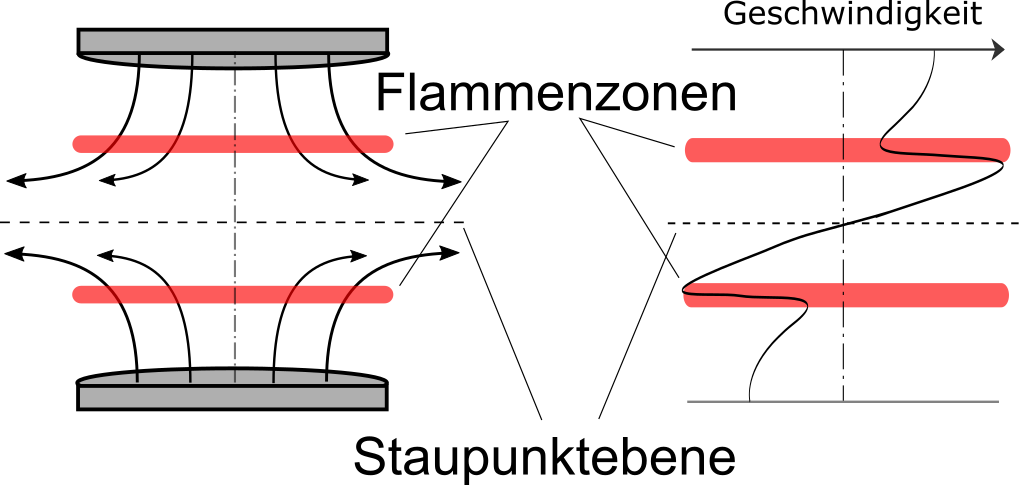

Schemata Darstellung einer laminaren, Gegenstromdiffusionsflamme

Im Gegensatz zu den bereits beschriebenen, vorgemischten Flammen werden in technischen Systemen aus Sicherheitsgründen meist nicht-vorgemischte Flammen angewandt. Eine solche Flamme entsteht, wenn der Brennstoff und das Oxidationsmittel (meist Luft) nicht bereits vor dem Brennraum gemischt werden sondern, sondern die chemische Reaktion und der Mischungsvorgang am gleichen Ort erfolgen. Da die chemische Reaktion meist sehr viel schneller ablaufen kann als der Mischungsvorgang es erlaubt, werden solche Flammen als mischungskontrolliert beschrieben. Die Geschwindigkeit des Mischungsvorganges bestimmt also die Geschwindigkeit des nachfolgenden chemischen Umsatzes. Da in laminaren Systemen die Mischung durch den molekularen Transport der jeweiligen Stoffe bereitgestellt wird -also durch den Vorgang der Diffusion-, werden solche Flammen auch als Diffusionsflammen bezeichnet. Beispiele für laminare Diffusionsflammen sind Kerzenflammen oder die Flamme die sich bei einem Gegenstomdiffusionsbrenner einstellt. In letzterem können durch die Kontrolle der zugeführten Volumenströme von Brennstoff und Luft wissenschaftlich kontrollierte Bedingungen erzeugt werden.

Turbulente Flammen

Bei technischen Prozessen sind, anders als im oben genannten Beispiel vergleichsweise hohe Durchsätze und die daraus resultierenden hohen Umsatzraten gefordert. Dies bedingt große Abmessungen und Strömungsgeschwindigkeiten. Solche Strömungen sind aber nicht mehr gleichmäßig und laminar sondern aufgrund von Strömungsinstabilitäten unregelmäßig und sie verändern sich im zeitlichen Verlauf sehr schnell. Eine solche Strömungsform nennt man turbulent. Sie ist dadurch charakterisiert, dass sie im zeitlichen Mittel durchaus stationär sein kann, wobei die momentane Abweichung sehr kompiziert und nur sehr aufwendig zu beschreiben ist. Betrachtet man nur den Mittelwert der Strömung wirkt sich diese statistische Abweichung der Strömungsbewegung wie eine zusätzliche, (turbulente) Diffusion aus. die bei Verbrennungsvorgängen zu einer erhöhten Mischungsrate und damit in der Regel auch zu höheren Umsatzraten führt.

Für die praktische Anwendung heißt das: Erkenntnisse aus diesen Grundlagenprozessen führen zu Untersuchungen bezüglich der strömungsmechanischen Realisierung des Mischungsprozesses, welche in der Folge dann in einem verbesserten technischen Design von Brenner und Brennraum sowie den makroskopisch relevanten Prozessparametern gipfelt.

Für die Auslegung technischer Prozesse ist es also erforderlich, Aussagen treffen zu können, welche Auswirkungen die Veränderung von Anlagenbestandteilen und Prozessparametern auf Qualität und Menge das gewünschten Produkts haben. Um derartige Aussagen treffen zu können, werden in der Regel umfangreiche und sehr kostenintensive Experimente im Labor- und Technikumsmaßstab durchgeführt.

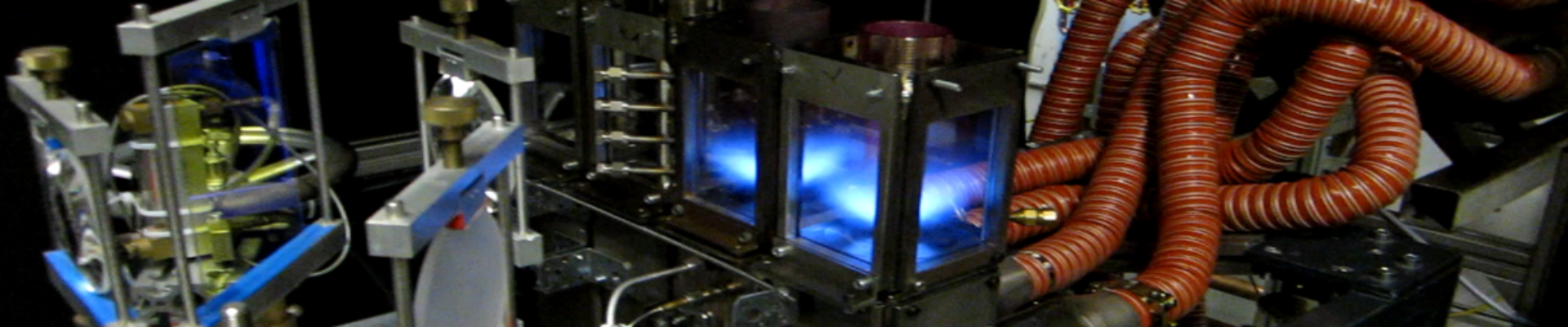

Versuchsstand zur Untersuchung hochturbulenter Flammen

In Bezug auf die Minderung des Schadstoffausstosses werden vor allem Untersuchungen, die z. T. an in Betrieb befindlichen Anlagen, vor allem aber an Modellanlagen im Technikumsmaßstab durchgeführt. Als Resultat davorn wurden in den letzten Dekaden bereits einige Reduktionsstrategien für den Schadstoffausstoß entwickelt. Eine weitergehende Einsicht in die Detailvorgänge der Schadstoffbildung ist jedoch aufgrund der Einschränkungen, denen diagnostische Meßtechniken unterliegen, zumindest nur äußerst schwierig zu realisieren und ebenfalls sehr aufwendig und kostenintensiv. Insbesondere für die Untersuchung von Verbrennungsprozessen ist der experimentelle Aufwand aufgrund der auftretenden, sehr hohen Temperaturen (1000-2000°C) überaus hoch.

Numerische Berechnung

Neben experimentellen Untersuchungen werden aber auch immer häufiger Vorhersagen mit computergestütztern numerischen Simulationen verwendet, um Anlagen möglichst optimal auszulegen. Mit numerischen Berechnungsverfahren können Gleichungssysteme, die nicht direkt (analytisch) gelöst werden können, durch die Anwendung eines mathematischen Algorithmus zumindest näherungsweise berechnet werden. Damit ist eine relativ einfache und kostengünstige Möglichkeit gegeben, Brenner und Brennraumgeometrie zu variieren und so schon im Vorfeld den Einfluß konstruktiver Maßnahmen zu untersuchen und direkte Einsicht in Detailvorgänge, wie z. B. die Turbulenzstruktur oder turbulente Fluktuation von Einflußgrößen des Bildungsprozesses zu nehmen.

Die Vorhersagequalität solcher Simulationen ist aber durch die Vielzahl der beteiligten physikalisch-chemischen Teilprozesse und deren komplizierter Wechselwirkung auch heute noch nicht befriedigend. Sie hängt stark von der Qualität der Modellvorstellungen für die Einzelprozesse und vor allem auch von den Modellen, die deren Zusammenwirken beschreiben, ab. Die Erstellung solcher anwendungsrelevanter Modelle stellt daher einen Hauptschwerpunkt der an diesem Institut durchgeführten Untersuchungen dar.